La refrigeración en la fábrica de cerveza es esencial. Aunque en el proceso de elaboración de la cerveza hay muchas etapas en las que se produce intercambio de calor -o, en términos sencillos: calentamiento y enfriamiento del mosto y la cerveza-, aquí nos centraremos en el enfriamiento (no en el calentamiento ni en el almacenamiento en frío de la cerveza terminada).

Las principales etapas en las que se requiere frío:

- Post-hervido, enfriamiento de valor.

- Control de las temperaturas de fermentación y maduración.

El frío es de gran importancia, ya que, si no se controla correctamente, puede provocar problemas graves e irreversibles en la calidad de la cerveza, es decir, sabores no deseados.

Algunas consideraciones de termodinámica:

- Hay que llevar todo el volumen del lote desde la temperatura de ebullición hasta la temperatura de fermentación. Eso es mucha energía para remover (más adelante hablaremos de la eficiencia).

- Recordemos que el proceso de fermentación es exotérmico, es decir, las levaduras generan energía térmica al fermentar. Por esta razón hablamos de enfriamiento y no de calentamiento.

Desde el punto de vista energético-económico, aquí también entra en juego una buena parte de los costes energéticos, normalmente traducidos en consumo eléctrico y de agua.

¿QUIÉN SE ENCARGA DE LLEVAR A CABO EL ENFRIAMIENTO?

En una fábrica de cerveza, el encargado de controlar el frío es el enfriador. Un enfriador es una máquina que extrae energía térmica de un fluido o refrigerante, enfriando y disipando calor al ambiente. En el caso de la cervecería, es típico que el refrigerante, una solución de agua/glicol, consuma energía eléctrica y disipe calor en forma de aire caliente al ambiente.

Este refrigerante circula por los distintos equipos de la fábrica, enfriando allí donde es necesario. Para llevar a cabo este proceso de refrigeración, cada equipo debe disponer de un sistema de intercambio de calor:

Los intercambiadores de calor de placas se utilizan normalmente para enfriar el mosto después de la cocción.

Para enfriar las cervezas en fermentación, los tanques de fermentación suelen tener camisas exteriores por las que circula el refrigerante.

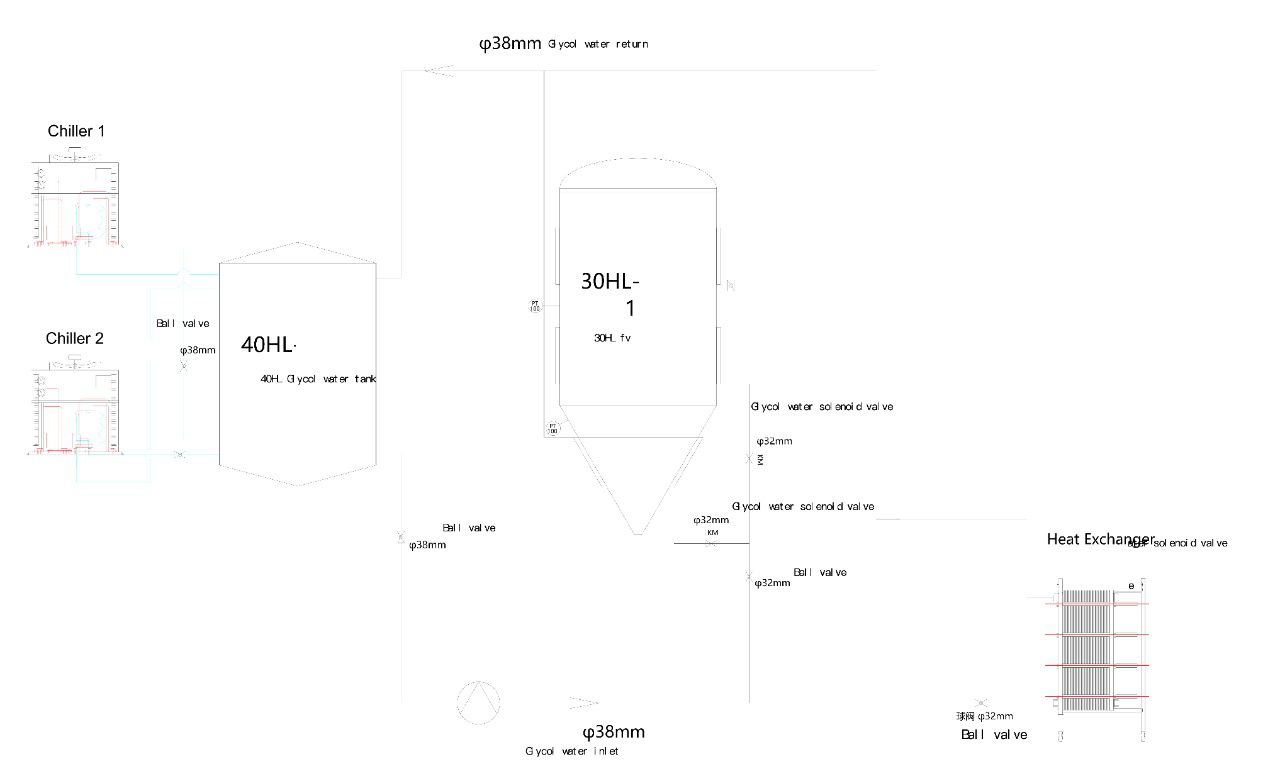

Cómo se conecta un sistema típico

Para facilitar la visualización, dejaremos un diagrama típico de algunos componentes de un sistema de refrigeración en una fábrica típica.

Los sistemas que funcionan:

- Sistema de refrigeración

- Estanques de acumulación

- Sistemas de intercambio de calor

- Sistemas de control y automatización

Sus subcomponentes:

- Enfriadora

- Estanques

- Refrigerador

- Bomba(s)

- Tuberías

- Válvulas eléctricas

- Panel de control

- Camisas de refrigeración

- Intercambiadores de calor

Como puede verse en la imagen anterior, el diagrama representa un sistema cerrado o estacionario, es decir, que lo que entra es igual a lo que sale (suponiendo que no haya fugas). Una configuración más completa y eficiente requerirá sistemas y depósitos de acumulación, recuperación y transferencia de frío/calor.

CÓMO DISEÑAR Y DIMENSIONAR

El diseño debe ser un sistema que responda normalmente a las siguientes consideraciones:

- Tamaño del lote de producción

- Recurrencia de producción

- Capacidad de fermentación

- Número de balsas de fermentación

- Presupuesto

Lo anterior permite dimensionar el sistema de refrigeración, donde el principal factor a considerar es la capacidad del enfriador y el tamaño de los estanques de acumulación.

Antes de continuar, definiremos algunos elementos:

- Estanque de glicol: estanque que acumula glicol. Debe estar bien aislado y tener al menos una salida y una entrada de glicol. Debe tener una bomba.

- Estanque de agua fría: estanque que acumula agua fría para la elaboración de cerveza. Debe estar bien aislado, tener una salida y un sistema de enfriamiento, como una serpentina o una chaqueta. La red de glicol es la que enfría este estanque y el agua fría es la que alimenta el intercambiador de calor de la planta para enfriar el mosto después de la ebullición. También debe tener una bomba.

- Intercambiador de calor monofásico: intercambia calor entre el mosto caliente y la red de agua fría. Tiene 2 entradas y 2 salidas.

- Intercambiador de calor bifásico: intercambia calor entre el mosto caliente, el agua de proceso y el glicol. Tiene 3 entradas y 3 salidas. Primero intercambia con el agua de proceso y luego con el glicol.

PREGUNTAS FRECUENTES SOBRE REFRIGERACIÓN

- ¿Debo incluir un depósito de glicol? Para el 95% de los casos recomendamos que sí.

- ¿Incluyo un depósito de agua fría? Si el régimen de producción de cerveza es continuo, sugerimos que sí. El tamaño del tanque de agua caliente también es importante en este caso.

- ¿Cuántos enfriadores debo incluir? Aunque un sistema puede funcionar perfectamente con una sola enfriadora, tener dos enfriadoras funcionando en paralelo permite realizar el mantenimiento sin tener que paralizar la planta.

CÁLCULO DE LA CAPACIDAD DE UN SISTEMA

Aunque la capacidad de un sistema se puede calcular, dejaremos ese cálculo oculto para no abrumar con tanta matemática.

Para régimen de <1 lote al día:

- Estanque de glicol: x 2 tamaños de lote.

- Estanque de agua fría: No es necesario.

- Intercambiador de 2 fases.

Para régimen de 1 lote por día:

- Estanque de glicol: x 2 tamaños de lote.

- Estanque de agua fría: x 2 tamaños de lote.

- Intercambiador de 1 fase.

Para régimen de >1 lote al día:

- Estanque de glicol: x 3 tamaños de lote.

- Estanque de agua fría: x 3 tamaños de lote.

- Intercambiador de 1 fase.

Capacidad de la enfriadora: volumen del depósito de glicol/200 (en CV). Por ejemplo, una planta que tenga un tanque de glicol de 2000L necesitaría 2 enfriadoras de 5CV o 1 enfriadora de 10CV.